Механизированная окрасочная линия

Комплектации ручных линий для порошковой окраски:

1. Линия порошковой окраски в комплектации с химическим струйным тоннелем подготовки

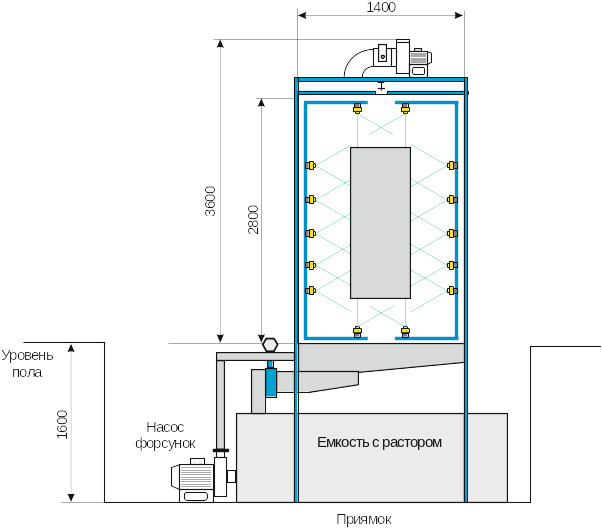

Струйная мойка NJ-3, тактовая

Описание технологического процесса

Детали для покраски подвешиваются на балки тактовой подвесной транспортной системы.

В мойке будут проходить следующие процессы:

a. Зона I

• промывка с обезжириванием и фосфатированием – 4 минуты, температура моющего раствора 600C

• стекание – 1,5 минуты

b. Зона II

• промывка – 1 минута 30 с, технологическая вода

• стекание – 1 минута 30 с

• Переключение насосов и клапанов

• промывка II – 1 минута технологическая вода

• стекание – 1 минута 30 с

c. Зона III

• стекание – 6 минут

a. зона обезжиривания и фосфатирования Д= 3,05 м

• продолжительность обезжиривания и фосфатирования – 4 мин.

- количество распыляющих рамок – 8

- количество форсунок в рамке – 16

- общее количество форсунок – 128

- производительность распыляющих насосов – 116 м3/час.

- мощность двигателей насосов – 9,2 кВт

- объем ванны – 3 м3

- нагрев при помощи одного теплообменника с горелкой Riello на природном газе – нагревательная мощность 75 кВт

- температура работы ванны – 600C макс

- пополнение мойки из ванны предварительной промывки

- рабочая камера и ванна изготовлены из химостойкой стали AISI 304

- два вытяжных вентилятора

- маслоотделитель

- мешочный фильтр с насосом из нержавеющей химостойкой стали с фильтровальной тканью

• стекание – 1,5 мин

b. зона полоскания Д= 3,05 м

• промывка I техническая вода – 1,5 минуты

- количество распыляющих рамок – 8

- количество форсунок в рамке – 16

- общее количество форсунок – 128

- производительность распыляющих насосов – 62 м3/час.

- мощность двигателей насосов – 5,5 кВт

- объем ванны – 1,5 м3

• стекание – 1,5 минуты

• промывка II техническая вода – 1 минута

количество распыляющих рамок – 8

- количество форсунок в рамке – 16

- общее количество форсунок – 128

-общая производительность струйного насоса – 75 м3/ч.

-мощность двигателя насоса – 5,5 кВт

-объем ванны – 1,5 м3

• стекание – 1,5 минуты

c. зона стекания – продолжительность 5,5 минуты

- ручной пневматический пистолет для удаления раствора из кармана детали

Расположение сопел в зонах струйной обработки через 400 мм.

Расположение отверстий в соплах через 300 мм.

Подача струи в «квадрат» в зонах обезжиривания и фосфатирования со скоростью 15 л/мин при давлении 1,5 bar, в остальных зонах - 8 л/мин при давлении 1,5 bar.

Дроссельные клапана и манометры на главных коллекторах зон для регулировки и замера давления струи.

Предусмотрена установка вытяжных труб для подключения к вентиляционной установке. Три вытяжных вентилятора: по краям мойки и в зоне обезжиривания и железофосфатирования.

Рабочее пространство изготавливается из нержавеющей стали.

Трубы изготавливаются из ПВХ.

2. Сушильная камера для сушки деталей от воды, проходная

• нагрев при помощи одного косвенного теплообменника с горелкой Riello на природном газе – нагревательная мощность 60 кВт или электрический нагрев в зависимости от имеющихся мощностей на предриятии.

• один циркуляционный вентилятор, производительность 6000 м3/ч.

• блок управления с датчиком и регулятором температуры

• датчик нагрева

• датчик двери

• рабочее пространство изготавливается из оцинкованных листов, пол – из нержавеющей стали

• в крыше сушильной камеры установлены две трубы с заслонками для подсоединения вентиляционной системы

• теплоизоляция 200 мм

• максимальная температура - 1500C

• двустворчатые ручные двери

3. Камера для ручного нанесения порошковых красок

• стационарная, патронного типа

• рабочее пространство изготавливается из нержавеющей стали

• блок управления

• освещение камеры

• система рекуперации порошковой краски

- два съемных блока фильтрации с четырью патронными фильтрами из полиэстера

- система автоматической очистки патронных фильтров

- два вентилятора - каждый с производительностью 6000 м3/ч. при давлении 700 Pa, мощность двигателей 2x4,0 кВт

- два сборника для порошковой краски с флюидизацией и виброситом

- пневматические шланги

- конечный карманный фильтр

• воздуходувки для обдувания – 2 шт.

• средняя скорость воздушного потока через проемы камеры V=0,62 м/с

• средняя концентрация порошковой краски в камере ≤ 10 г/м3

• средняя концентрация порошковой краски в воздухе, выходящем с фильтрационного блока в цех ≤2 мг/м3

4. Печь для полимеризации порошковой краски

• размеры рабочего пространства

• двустворчатые ручные двери

• нагрев при помощи одного косвенного теплообменника с горелкой Riello на природном газе – нагревательная мощность 80 кВт

• один циркуляционный вентилятор, производительность 6000 м3/ч.

• две вытяжных трубы для проветривания печи

• блок управления с датчиком и регулятором температуры

• датчик нагрева

• датчик двери

• рабочее пространство печи изготавливается из оцинкованной огнеупорной стали

• термоизоляция 200 мм

• подготовлена для установки межоперационной транспортной системы.

• максимальная температура 220 C

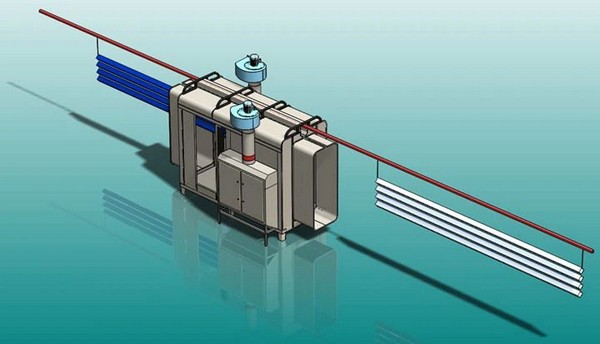

5. Подвесная транспортная система

• прямой профиль „50”, оцинкованный 98 пог.м

• прямой профиль „70”, оцинкованный 32 пог.м

• балки для подвешивания деталей L= 3100 мм оцинкованные 20 шт.

• траверс трехпутевой 4 шт.

• система прохождения деталей через мойку 1 компл.

• чертеж опорной конструкции транспортной системы 1 компл.

Внимание: В цену не входит опорная конструкция транспортной системы.

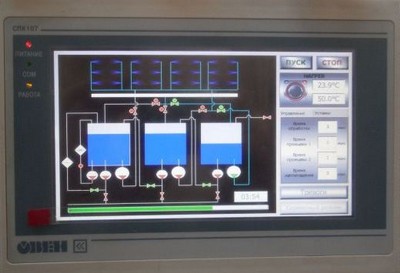

6. Блок управления функциями линии

• регулировка температуры в мойке, сушке и печи

• пульт управления

• LCD панель, сенсорный экран

• элементы (реле, датчики) от Moeller

• сигнализация в случае аварийных ситуаций

• электроприводы внутри линии

• каналы для кабеля внутри линии

E. Дополнительное оборудование

7. Генератор ДЕМИ-РЕЦИРКУЛЯЦИОННОЙ воды производительностью 2 м3/ч.

Система замкнутого полоскания с использованием установки ДЕМИ-РЕЦИРКУЛЯЦИИ 2 м3/ч.

Технические параметры:

Максимальная производительность: 2 м3/ч

Температура работы: 5 ÷ 45 °C

Средняя проводимость воды: 20 µS/cm

Количество элюата (экстракта из абсорбента) после регенерации около 2000 л.

расход HCl 33% при каждой регенерации около 20 л;

расход NaOH 30% при каждой регенерации около 20 л;

Спецификация

Подающий насос изготовлен из стали AISI 304 с максимальной производительностью 2 м3/ч; H = 30 м

Предварительный фильтр, механический 50 µm, тип «свечка»

Фильтрационная колонка с активным углем состоит из следующих частей:

- сборник из прозрачного эпоксидного ламината

- внутренние полипропиленовые диффузоры(PP)

- многопутевой клапан с пневматическим управлением.

- фильтрационный материал – активный уголь 100 л

Размеры фильтрационной колонны: H = 1600 мм, диаметр = 400 мм

Катионная колонна состоит из следующих частей:

- сборник из прозрачного эпоксидного ламината

- внутренние полипропиленовые диффузоры (PP)

- многопутевой клапан с пневматическим управлением.

- фильтрационный материал – ионообменная смола катионная 100 л

Размеры фильтрационной колонки : H = 1600 мм, диаметр = 400 мм

Анионная колонна состоит из следующих частей:

- сборник из прозрачного эпоксидного ламината

- внутренние полипропиленовые диффузоры (PP)

- многопутевой клапан с пневматическим управлением, со встроенным сенсором проводимости